فرایند کاغذ سازی و عملکرد کارخانه ها در این زمینه با یکدیگر یکسان نبوده و کاملا متفاوت است. در ایران، هر کارخانه ای با توجه به تاریخ تاسیس خود، از تکنولوژی مخصوص به همان زمان استفاده می کند. نکته مهم دیگری که در چیدمان خطوط تولید کاغذ تاثیرگذار می باشد، نوع کاغذ خروجی است که به عنوان محصول نهایی در کارخانه ها تولید شده و در اختیار بازار قرار می گیرد. مجموعه این موارد نحوه چینش دستگاه ها در خط تولید کاغذ و دستگاه های مورد استفاده در مراحل کاغذ سازی را تعیین می کند. در این مقاله به بررسی کامل این موارد پرداخته ایم. با ما همراه باشید.

مراحل ساخت کاغذ

به طور کلی فرایند کاغذسازی را می توان در 9 مرحله خلاصه نمود که این مراحل به شرح زیر است:

مرحله 1: فرایند کاغذ و خمیر کاغذ

در ابتدای فرایند تولید کاغذ، کاغذهای بازیافتی یا آخال به داخل یک محفظه فولادی ضد زنگ بزرگ ریخته می شوند تا با آب ترکیب شده و خمیر اولیه کاغذ آماده شود. این محفظه بزرگ اصطلاحا دستگاه پالپر نامیده می شود. ناخالصی ها و مواد اضافی درشت موجود در خمیر اولیه، با عبور از صافی های موجود در پالپر، از خمیر جدا می شود. این کار به فرایند کمک می کند تا کاغذ تولید شده از کیفیت بالاتری برخوردار گردد.

خمیر و کاغذ

در فرآیند تولید کاغذ، مرحله خمیر و کاغذ از اهمیت بالایی برخوردار است. این مرحله شامل تبدیل چوب یا سایر مواد لیگنوسلولزی به خمیر کاغذ و سپس تبدیل خمیر به ورق کاغذ میشود. ابتدا مواد اولیه به قطعات کوچک خرد شده و با روشهای مکانیکی، شیمیایی یا ترکیبی از هر دو، به خمیر تبدیل میشوند. سپس خمیر مذکور از مراحل مختلفی مانند غربالگری، شستشو، سفید کردن و … عبور میکند تا ناخالصیهای آن گرفته شده و برای مرحله کاغذسازی آماده شود. در مرحله کاغذسازی، خمیر رقیق شده بر روی توری متحرکی ریخته میشود تا آب آن گرفته شده و ورق کاغذ تشکیل شود. سپس ورق کاغذ از میان غلتکهای فشاری و خشککن عبور کرده و در نهایت به صورت رول یا ورق بریده شده و بستهبندی میشود.

مرحله 2: رقیق کردن خمیر کاغذ

طی این فرایند در مراحل مختلف، مقادیر مشخصی آب به خمیر کاغذ اضافه می شود تا خمیر نهایی کاغذ، رقیق تر شده و فرمیشن بهتری را شکل دهد. در واقع می توان گفت که در انتهای فرایند خمیر سازی، خمیر شامل تقریبا 1% فیبر و الیاف بوده و 99% باقی مانده از آب تشکیل می شود.

به منظور پالایش مناسب، خمیر از دستگاه های متعددی عبور داده می شود تا ضمن تنظیم غلظت و دسته بندی الیاف، ذرات ناخالصی و ضایعات آن نیز جدا شود. در رابطه با این دستگاه ها در ادامه بیشتر توضیح داده ایم.

مرحله 3: ماشین کاغذ (wire section)

پس از عبور خمیر از دستگاه های مختلف برای چندین بار و جدا شدن کامل ناخالصی ها و ضایعات از آن، نوبت به مرحله ماشین کاغذ می رسد. در این بخش، خمیر با غلظت مناسب از طریق هدباکس روی سطح وایر پخش می شود تا آب اضافی آن خارج شده و الیافی یکدست و یکنواخت باقی بماند. این کار روی میز فوردینیر (فوردرینیر) و با کمک فرمینگ وایر، فویل های آبگیر و باکس های وکیوم انجام می شود.

مرحله 4: دستگاه پرس (press section)

مرحله بعدی برای آبگیری خمیر، استفاده از دستگاه پرس می باشد. در این دستگاه، خمیر کاغذ از یک سری غلتک عبور داده می شود تا آب اضافی از فلت زیر آن خارج شده و تنها درصد مشخصی از رطوبت در آن باقی بماند. به این ترتیب الیاف کاغذ فشرده تر و در هم تنیده می شود. با رسیدن رطوبت کاغذ به حدود 45 الی 55 درصد، خمیر می تواند یک ورق کاغذ متراکم و یکنواخت ایجاد نماید. فشار پرس مناسب در این مرحله به تقویت خواص مکانیکی کاغذ کمک می کند.

مرحله 5: خشک کن ها (dryer section) و سایز کردن کاغذ (sizing)

برای خشک کردن کاغذ از قسمت درایر استفاده می شود که با توجه به سرعت خط و گراماژ کاغذ، دمای سیلندرهای آن را تا حدود 150 درجه سانتیگراد نیز افزایش می دهند. در مرحله پیش خشک کن (pre dryer)، کاغذ به طور کامل خشک می شود. اضافه کردن انواع نشاسته صنعتی و سایر افزودنی ها در این مرحله انجام می شود. این کار به طور چشمگیری به تقویت پیوند میان الیاف های کاغذ کمک می کند.

با توجه به نوع کاغذ تولیدی، در صورتی که کاغذ تولیدی نیاز به سایزینگ داشته باشد، کاغذ با عبور از دستگاه سایزپرس و افزودن نشاسته و سایر مواد تقویت دهنده، مجددا با عبور از دستگاه افتر درایر(after dryer)، تحت گرما و حرارت قرار می گیرد تا رطوبت آن مجدد تنظیم شود. این رطوبت با توجه به نیاز مشتری عموما در بازه 4 تا 7 درصد تنظیم می گردد.

پیشنهاد به مطالعه بیشتر: نشاسته چیست؟

مرحله 6: پرداخت کاغذ (CALENDER)

پرداخت کاغذ مرحله ای است که باعث صاف و یکدست شدن سطح کاغذ می شود. با این کار، کاغذ برای نگارش و یا انجام امور چاپی آماده شده و سطح آن یکنواخت می گردد. در این مرحله کاغذ از میان غلتک هایی صاف، سخت یا نرم عبور داده می شود تا تمام سطوح ناصاف روی آن از بین برود.

مرحله 7: کنترل کیفیت

کنترل کیفیت، مرحله مهمی از فرایند کاغذ سازی است که کیفیت محصول نهایی و کاغذ خروجی را بررسی می کند. در این مرحله، ورق های کاغذ با دستگاه های اسکنر و یا به صورت دستی بررسی می شوند تا تحت کنترل بودن گراماژ، رنگ و … محصول تولیدی به تایید برسد.

مرحله 8: بسته بندی کاغذ

در این مرحله کاغذ تولیدی، در دستگاه وایندر قرار داده می شود تا با توجه به سفارشات مشتریان به ابعاد مورد نظر برش داده شود و برای مشتریان مورد نظر ارسال گردد.

مرحله 9: آزمایش کاغذ

به طور منظم، نمونه های گرفته شده به آزمایشگاه های تخصصی منتقل می شوند تا کیفیت کاغذهای تولیدی بررسی شده و مورد ارزیابی قرار بگیرد. تست کاب (cobb)، تست گراماژ، RCT،BURST و … از جمله مواردی است که در این مرحله انجام می شود.

تجهیزات و مراحل اصلی فرایند تولید کاغذ بسته بندی

به طور کلی می توان فرایندی نسبتا مشخص برای تولید کاغذهای بسته بندی در نظر گرفت. کاغذ بسته بندی همان کاغذهای قهوه ای رنگ و غیر سفیدی می باشد که انواع مختلفی نظیر فلوتینگ، تست لاینر و لاینر را شامل می شود.

این مقاله را هم بخوانید: کاغذ صافی چیست؟

تولید و پالایش خمیر، اولین بخش از فرایند کاغذ سازی

1. جمع آوری آخال

برای تولید این کاغذها نیز فرایندی مشابه به خط تولید سایر انواع کاغذ پیموده می شود. برای تولید انواع کاغذهای بسته بندی (فلوتینگ، تست لاینر و …)، در ابتدا آخال یا همان کاغذها و کارتن های بازیافتی قهوه ای که در سطح شهر هستند، جمع آوری شده و به کارخانه های تولید کاغذ آورده می شود. این کارخانه ها در ایستگاه اول از دستگاه پالپر برای خمیرسازی استفاده می کنند. این دستگاه می تواند یکی از انواع آن شامل درام پالپر، دی پالپر، هیدرو پالپر، پالپر افقی، پالپر عمودی و … باشد که بسته به تکنولوژی و ظرفیت تولیدی هر کارخانه متفاوت می باشد. در ادامه رایج ترین دستگاه هایی که در خط تولید کاغذ کاربرد دارند را به اختصار معرفی کرده ایم:

2. دستگاه پالپر برای خمیرسازی

با ورود آخال به این دستگاه به عنوان اولین مرحله از فرایند کاغذ سازی، کاغذهای بازیافتی با آب ترکیب شده و خمیر اولیه کاغذ را تشکیل می دهند. درون دستگاه پالپر یک صافی وجود دارد که روی آن مش یا سوراخ های مشخصی قرار گرفته است. خمیر کاغذ از این صافی عبور کرده و یک سری از ذرات نظیر پلاستیک های درشت، سنگ و به طور کلی هر گونه ضایعاتی که ممکن است به دلایل مختلف وارد خمیر کاغذ شده باشد، از خمیر جدا می شود. نکته قابل توجه این است که ضایعات جدا شده از خمیر در این مرحله، ذراتی هستند که از اندازه سوراخ های این صافی بزرگتر بوده و امکان عبور از آن را ندارند.

3. دستگاه کلینر

در مرحله بعد، خمیر کاغذ وارد حوضچه هایی می شود که در مسیر خطوط تولید کارخانه قرار گرفته است. با عبور خمیر از آن ها، نوبت به دستگاه کلینر می رسد. به طور کلی سه نوع دستگاه کلینر برای تولید کاغذ داریم؛ کلینر غلظت بالا یا HD Cleaner (High Density Cleaner)، کلینر غلظت متوسط یا MD Cleaner (Medium Density Cleaner) و کلینر غلظت پایین یا LD Cleaner (Low Density Cleaner).

از آن جا در ابتدای فرایند کاغذ سازی، غلظت خمیر نسبتا بالا است، از دستگاه کلینر غلظت بالا (کلینرهای سانتریفیوژی) استفاده می شود. در این مرحله با توجه به مکانیک و نوع طراحی کلینر، ذرات درشت مثل شن، منگنه، سنگ ریزه ها و … که از مش پالپر عبور کرده، مجدد از خمیر جدا می شود.

به این ترتیب خمیر در چند مرحله پالایش می شود تا کیفیت کاغذ خروجی به حد قابل قبولی برسد. طی این فرایند پالایش کاغذ، ذرات اضافی در چند مرحله از خمیر کاغذ جدا می شود.

4. دستگاه توربو سپراتور

پس از تکمیل فرایند در دستگاه HD CLEANER، نوبت به دستگاه توربو سپریتور می رسد. در این مرحله نیز درصد دیگری از ناخالصی ها از قبیل پلاستیک از خمیر جدا می شود. برخی از کارخانجات در خطوط تولید کاغذ خود از دستگاه ریجکت سورتر نیز استفاده می کنند. این دستگاه، ضایعات خارج شده در این مرحله را مجدد بررسی کرده و خمیر کاغذ را از ضایعات با دقت بیشتری جدا می کند. به این ترتیب بخشی از خمیر کاغذ که به اشتباه با ضایعات پلاستیکی همراه شده بود، مجدد به خط تولید باز می گردد.

همچنین دستگاه هایی نظیر دیفلیکر، فاین اسکرین، کورس اسکرین و … بسته به چند لایه بودن خط تولید، می توانند در این مرحله به فرایند کاغذ سازی اضافه شوند. تمام این دستگاه ها وظیفه جداسازی الیاف و ناخالصی های موجود در خمیر را بر عهده دارند. متناسب با اندازه مش به کار رفته در اسکرین بسکت این تجهیزات، ضایعات و مواد اضافی با ابعاد و اندازه های متفاوت از خمیر کاغذ جدا می شود.

در این فرایند مجددا از دستگاه های کلینر غلظت متوسط و غلظت پایین استفاده می شود تا در حد امکان، ریزترین ذرات نیز از خمیر جدا شود.

5. دستگاه پرشر اسکرین

آخرین مرحله از فرایند کاغذ سازی به دستگاه پرشر اسکرین اختصاص دارد. خمیر با فشار زیاد، به محفظه داخلی این دستگاه وارد می شود. بسکت های به کار رفته در این دستگاه، مش بسیار ریزی در حدود 0.2 تا 0.35 میلی متر دارند که موجب شده است تا خمیر به خوبی پالایش شده و تقریبا هیچ اثری از مواد اضافی و زائد در آن باقی نماند. در واقع می توان گفت اندازه این مش به گونه ای تعیین شده است که ذرات عبوری از آن بسیار ریز بوده و حتی یونولیت نیز امکان عبور از آن را ندارد. به این ترتیب هیچ یک از ذرات اضافی نمی توانند آسیبی به کیفیت خمیر نهایی و کاغذ تولید شده وارد کنند.

ساخت کاغذ، بخش دوم فرایند کاغذ سازی

تا اینجا به بررسی فرایندهای انجام شده در مرحله خمیر سازی پرداختیم. پس از این مرحله و آماده شدن پالپ، نوبت به مرحله Approach system یا همان paper machine می رسد. در واقع ورود خمیر به این مرحله به معنای تکمیل فرایند خمیر سازی و پالایش آن بوده و پس از آن، مراحل ساخت کاغذ آغاز می شود.

1. آبگیری کاغذ با فرمینگ وایر

در این مرحله، خمیر کاغذ از دهانه هد باکس به روی ماشین فوردینیر (فوردرینیر) ریخته می شود. دستگاه فوردینیر با توجه به فرمینگ وایر نصب شده روی آن، فرایند آبگیری خمیر کاغذ را انجام می دهد. همچنین فرمیشن و شکل گیری خمیر کاغذ نیز در همین مرحله انجام می پذیرد. با توجه به فویل های آبگیر و باکس های وکیوم به کار رفته در میز فوردینیر (فوردرینیر)، به طور متوسط حدود 25% از آب اضافی خمیر در این مرحله از آن جدا می شود.

این مقاله را از دست ندهید: سولفات چیست؟

2. دستگاه پرس

در مرحله بعد، خمیر آبگیری شده کاغذ وارد مرحله press section یا همان دستگاه پرس می شود. در این مرحله نیز با توجه به یک یا دو پرسه بودن دستگاه پرس، کاغذ تحت فشار قرار می گیرد. در واقع می توان گفت که این اولین مرحله ای است که کاغذ به طور جدی تحت فشار مکانیکی قرار می گیرد تا خواص فیزیکی خود را پیدا کند. همچنین مرحله دوم از فرایند آبگیری کاغذ نیز در این قسمت انجام می شود. در حالت ایده آل، بهتر است رطوبت کاغذ بعد از عبور از دستگاه پرس به کمتر از 50 درصد، به طور دقیق تر در حدود 40 تا 45 درصد، برسد تا امکان ورود به مرحله درایرها یا dryer section را داشته باشد.

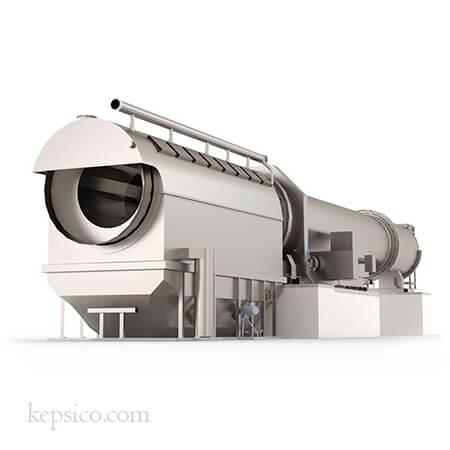

3. درایرها

در بخش درایر با یک سیکل مشخص، دمای سیلندرها از 40 تا 180 درجه سانتی گراد، متناسب با سرعت خط و گراماژ تولیدی تنظیم می گردد. کاغذ با عبور از این سیلندرها، رطوبت باقی مانده را از دست خواهد داد.

برای تولید کاغذهایی مثل تست لاینر، فلوتینگ یا تاپ وایت و … که نیاز به فرایند سایزینگ داشته باشند، پس از مرحله درایر یا پری درایر (pre dryer) از دستگاه سایز پرس استفاده می کنند. این دستگاه شرایط لازم برای اضافه کردن AKD مایع (SSK)، رنگ، نشاسته و سایر مواد افزودنی را برای آهارزنی کاغذ فراهم می کند. این کار به افزایش و تقویت خواص کاغذ کمک می کند.

در صورتی که در فرایند کاغذ سازی از دستگاه سایز پرس استفاده شود، می بایست به دلیل جذب مواد افزودنی از قبیل نشاسته، AKD مایع (SSK) و … می بایست مجددا کاغذ با عبور از دستگاه افتر درایر (after dryer) خشک گردد. به طور کلی از درایر اسکرین برای چرخاندن سیلندرها استفاده می شود. با توجه به این که در این مرحله رطوبت حداکثر به 20 الی 25 درصد می رسد، دستگاه درایر در این مرحله از تعداد سیلندر کمتری برخوردار می باشد.

4. دستگاه ریل درام برای بسته بندی کاغذ

مرحله بعد به دستگاه ریل درام اختصاص دارد که کاغذ برای بسته بندی آماده می شود. به طور معمول در این مرحله باید رطوبت کاغذ بین 6 الی 8 درصد باشد که بسته به فرایند کاغذ سازی انجام شده در هر کارخانه می تواند متغیر باشد.

پس از پیچیده شدن کاغذ در ریل درام، نوبت به آخرین مرحله می رسد. در صورتی که قصد دارید کاغذ تاپ وایت یا هر کاغذ مناسب دیگری برای پرینت و چاپ تولید نمایید، باید فرایند کوتینگ نیز انجام شود. کلندر یا اتو کشی نیز مرحله دیگری از تولید کاغذ است که به صاف و یکدست شدن سطح کاغذ کمک می کند. لازم به ذکر است که این مرحله نیز در خطوط تولید کارخانه ها با یکدیگر متفاوت می باشد.

همچنین در این مرحله از دستگاهی به نام وایندر یا ریوایندر استفاده می شود. این دستگاه ریل کاغذ آماده شده در مرحله قبل را اصطلاحا تریم می کند. این کار شامل مواردی نظیر برش لبه های کاغذ، برش رول ها با عرض های مورد نیاز مشتریان، روکش و … می باشد. به این ترتیب کاغذ بسته بندی شده به رول های کوچکتری تبدیل می شود که با توجه به نیاز مشتریان اندازه آن مشخص می گردد.

پیشنهاد به علاقمندان: پلی الکترولیت چیست؟

دستگاه اسکنر در خط تولید کاغذ سازی

برخی از کارخانه ها در خط تولید کاغذ از دستگاه اسکنر استفاده می کنند. این دستگاه در طول فرایند کاغذ سازی، گراماژ کاغذ را لحظه به لحظه اسکن کرده و با فرمانی که در ابتدای خط به هد باکس داده می شود، گراماژ عرضی کاغذ را کنترل می کند. به این ترتیب می توان اطمینان یافت که کاغذ از گراماژ استاندارد و اصلی خود خارج نمی شود. تمام این موارد به سطح فرایند و تکنولوژی به کار رفته در خط تولید کاغذ در هر کارخانه بستگی دارد.

فیلم کارخانه کاغذ سازی

برای انتقال بهتر مفاهیم و مراحل ذکر شده در این مطلب، چند ویدیو و فیلم از فرایند کاغذ سازی در کشورهای مختلف و در سال های متفاوت برای شما آماده کرده ایم تا به خوبی تفاوت ها را درک کنید و روند پیشرفت این تکنولوژی در طی سال ها را شاهد باشید.

سخن پایانی

در این مقاله تلاش کردیم تا اطلاعاتی جامع و کامل در رابطه با فرایند کاغذ سازی، به ویژه تولید کاغذ بسته بندی، در اختیار شما علاقه مندان قرار دهیم. امیدواریم که توانسته باشیم به سوالات شما در این زمینه پاسخ دهیم.

شرکت تدارک صنعت کاغذ کرمان مفتخر است کلیه تجهیزات مورد نیاز واحدهای تولیدی فعال در صنایع سلولزی را با بهترین کیفیت و ارزنده ترین قیمت، تامین نماید. جهت کسب اطلاعات بیشتر در رابطه با عملکرد هر یک از دستگاه های نام برده شده در این مقاله می توانید به صفحه مربوط به همان محصول در این وب سایت مراجعه فرمایید. همچنین می توانید سوالات خود را از طریق بخش نظرات با ما در میان بگذارید تا کارشناسان ما در اسرع وقت به آن ها پاسخ دهند.